1. Khái niệm

rãnh và phương pháp kiểm tra

- Rãnh được cắt ở mặt ngoài của chi tiết , rãnh này

dùng để thoát dao khi tiện ren , dùng lăp

vòng hãm , mặt ngoài của chốt . . .

- Rãnh được kiểm

tra bằng thước cặp có đuôi sâu, bằng thước

đo sâu hoặc bằng dưỡng

2. Dao cắt

rãnh và dao cắt đứt

3. Phương pháp cắt rãnh – cắt đứt

3.1. Phương pháp cắt rãnh vuông

- Gá vật gia công lên máy, rà tròn

và kẹp chặt

- Gá dao đúng quy cách

- Xác định vị trí của rãnh, chiều dài rãnh bằng thước lá, dưỡng,

thước cặp, du xích…

- Cắt rãnh rộng, ta chia làm nhiều lát cắt thô, còn lát cắt

tinh ta cho dao tiến từ ngoài vào trong, tiến dọc hết chiều dài rãnh rồi lùi

dao ra.

4.3.2. Phương pháp cắt đứt

- Gá vật gia công lên máy, rà tròn, kẹp chặt

- Gá dao đúng quy cách

- Xác định vị trí của mạch cắt bằng thước lá, thước cặp, du

xích…

- Tuỳ theo thiết bị và đường kính vật gia công mà ta cắt một

lát hay mở rộng mạch cắt.

- Với phôi cứng vững phải mở mạch, tay phải quay tay quay

bàn trượt ngang để đưa dao vào, tay trái quay tay quay bàn trượt dọc đưa dao

qua lại để rãnh chỗ cắt đứt được mở rộng ra, lưỡi cắt không bị kẹt và phoi

thoát ra dễ dàng.

- Khi mài lưỡi cắt nghiêng đi một góc bằng 10o tạo

lưỡi cắt xiên để mặt cắt sau khi cắt phẳng, không còn lõi như trường hợp lưỡi cắt

song song với tâm chi tiết.

- Khi cắt ở tốc độ cao hoặc phôi cứng, ta mài lưỡi cắt có

cung R ở hai bên mũi dao để tăng tuổi thọ của dao.

- Nếu phôi có đường kính lớn, dao không cắt đến tâm được, mặt

khác do trọng lượng của chi tiết làm cho phôi bị gãy sớm nên khi cắt cách tâm 2

¸ 3mm phải rút dao ra khỏi rãnh, tắt máy và bẻ gãy phôi.

- Phôi có đường kính lớn và độ cứng cao dùng dao đầu cong gá

úp, vật gia công quay ngược chiều, cắt theo phương pháp này thì phoi rơi thẳng

xuống khay, không xảy ra quá trình kẹt phoi.

- Trong trường hợp cắt hàng loạt chi tiết có kích thước giống

nhau (chỉ thực hiện cắt rãnh hoặc cắt đứt) cần cố định xe dao trên băng máy để

hạn chế rung động và đỡ gãy dao.

- Muốn cắt nhanh thép thanh thành nhiều phôi bằng nhau, dao được

gá cách mặt đầu mâm vặp 5 ¸ 6 mm,

dùng cữ chặn kiểu bản lề gá trên ụ độnghoặc cữ gá trên ổ dao để xác định chiều

dài phôi cần cắt đứt, đo xong gập cữ bản lề lại để cắt, cắt xong lại mở ra làm

cữ cho chiếc tiếp theo.

4.4. Chế độ cắt

khi cắt rãnh - cắt đứt

- Chiều sâu cắt là bề rộng của lưỡi

cắt khi không mở mạch

- Bước tiến dao là khoảng dịch chuyển

của dao theo chiều ngang sau một vòng quay của vật gia công (khi cắt rãnh mặt đầu

thì giống tiện trơn, khoảng dịch chuyển dọc của dao sau một vòng quay của vật gia

công)

- Bước tiến khi cắt đứt nhỏ hơn bước

tiến khi tiện trụ ngoài hoặc tiện mặt đầu. Khi tiện chi tiết có đường kính nhỏ

hơn 60 mm chọn S = 0.1 ¸ 0.15 mm/vòng, nếu phôi có đường kính lớn hơn chọn S = 0.3 mm/vòng. Tốc độ

cắt nhỏ hơn 15 ¸ 20% so với tiện ngoài.

- Quá trình cắt đứt khó hơn tiện

ngoài, dao thường bị nêm chặt trong rãnh cắt do ma sát giữa dao và thành rãnh.

Vì vậy, khi cắt đứt thép cần sử dụng dung dịch trơn nguội để giảm ma sát, nhiệt

độ, tăng thời gian sử dụng cho dao và nâng cao chất lượng bề mặt.

4.5. Dạng sai

hỏng, nguyên nhân và biện pháp khắc phục

TT

|

Hiện tượng

|

Nguyên nhân

|

Cách khắc phục

|

1

|

Kích thước

không đúng

|

- Đo không

chính xác, lấy du xích sai, không khử độ rơ bàn trượt dọc

|

- Đo kiểm

chính xác trước khi cắt đứt hẳn, khử độ rơ bàn trợt dọc

|

2

|

Mặt cắt không phẳng

|

- Dao gá nghiêng, góc j1 nhỏ quá, dao yếu,

dao gá không ngang tâm

|

- Gá dao thẳng, ngang tâm, mài góc j1 lớn lên, mài

nghiêng lưỡi cắt chính

|

3

|

Độ nhẵn không đạt

|

- Chế độ cắt

lớn, dao cùn, không dùng dung dịch trơn nguội, phôi gá không chắc

|

- Giảm chế độ

cắt, tôi, mài lại dao, dùng dung dịch trơn nguội khi tiện tinh, gá dao phôi

chắc chắn

|

4.6. Bài tập ứng

dụng

4.6.1. Bản vẽ

4.6.2. Trình tự

cac công việc cho luyện tập

TT

|

Nội dung gá, bước

|

Sơ đồ, bước

|

Chế độ cắt

|

||

t

|

S

|

n

|

|||

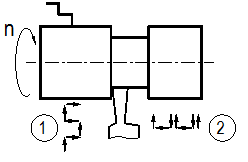

1

|

Gá phôi lên

mâm cặp, rà tròn, kẹp chặt

Khoả phẳng mặt đầu

|

0.5

|

0.2

|

350

|

|

2

|

Cắt thô rãnh l = 30.2 mm

|

4

|

0.2

|

210

|

|

3

|

Vát cạnh

2x45o

Cắt tinh cho

đến khi đứt đạt l = 30±0.2mm

|

2

4

|

0.2

0.1

|

210

210

|

|

* Hướng dẫn và

giải thích:

A.Gá phôi: Đưa thanh

thép vào trong lỗ trục chính, phần nhô ra ngoài vấu mâm cặp bằng chiều dài của

chi tiết cộng mạch cắt và khoảng cách từ rãnh đến sát vấu mâm cặp khoảng 10 ¸ 15 mm.

- Gá dao cắt

ngang tâm máy và thẳng góc với đường tâm của phôi, chiều dài của đầu dao phải bằng

0.5 lần đường kính của phôi cộng thêm 3 ¸ 4mm.

- Chọn tốc độ cắt căn cứ vào trị số

tốc độ cắt và đường kính phôi.

2.Cắt chi tiết:

- Di chuyển dao cắt cho mũi dao bên

phải cách mặt đầu của phôi đúng bằng chiều dài của phôi và cắt đứt bằng bước tiến

ngang (dùng tay).

- Đối với phôi có đường kính lớn ta

nên mở rộng mạch cắt khi cắt đứt để giảm lực cắt nên khi tiện ta phối hợp hai

chuyển động tịnh tiến ngang và dọc cho đến khi tiện gần đứt để lại đường kính

lõi khoảng 6 ¸ 7mm.

3.Cắt tinh:

- Dùng dao cắt tinh đặt sát vào

thành bên phải của rãnh, lùi dao ra ngoài và dịch chuyển dao sang phải tiếp cho

hết lượng dư để tiện tinh rồi tiến dao theo hướng ngang tự động cho đến khi cắt

đứt chi tiết.

A

Comments

Post a Comment